La Chimie chez Dr Sahar

Sponsors

mercredi 13 août 2014

Les Implications et le développement d’une théorie scientifique

mardi 5 août 2014

Généralités sur les verres

Définition des verres et leurs propriétés

Structure du verre

Classification des verres

Historique

Le verre est un des plus anciens matériaux de l’humanité, on peut le trouver à l’état naturel dans certaines roches d’origine volcanique ou météorique. Sa fabrication par l’homme remonte à la plus haute antiquité, la date de naissance du verre n’est pas facile à fixer avec précision, car elle varie avec le degré de sévérité adopté pour définir le verre, d’après MOREY .Les plus anciennes pates vitreuses étaient connues depuis environ 1200 ans avant Jésus-Christ, le verre pur date de 7000 ans avant Jésus-Christ. Les verres ont été trouvés en Egypte et ils ont été probablement ramenés d’Asie.

A l’occident, la fabrication du verre était dispersée sur des sites isolés après la chute de l’empire romain, mais elle était connue à Byzance et plus tard au moyen orient par les arabes. En l’année1300, Venise devenait le lieu de la naissance de l’industrie du verre en Europe, le progrès dans les techniques du verre et ses applications par la suite était rapide.

Le début de l’industrie artisanale du verre qui correspondant à l’utilisation de soufflage se situe au début de notre 15éme siècle. Au 17éme siècle avec le développement des connaissances dans le domaine de l’optique, sont apparus les premières instruments d’observations utilisant le verre (lunette télescope …) .L’industrie verrière pour la fabrication de bouteilles et de verres à vitres a commencée aux Etats Unis au début du 18éme siècle. En 1879, Monsieur Thomas Edison a inventé l’ampoule incandescente qui a changée les vies des millions de personnes tout autour du monde. C’est une application typique qui n’est possible sans l’utilisation de verre qui lui seul satisfait les propriétés nécessaires pour le fonctionnement : dureté, transparence, tenir le vide et résister aux températures élevées en même temps. Avec le progrès technologique, le champ d’application du verre n’a cessé de s’étendre surtout dans l’optique pour la fabrication des composants optiques tels que : les lentilles, les prismes, miroirs….etc. Son large spectre d’utilisation, la rendue indispensable dans des application fines de haute précision . Pour cette raison il a été classé comme «matériau noble» par la communication scientifique.

I.1. Définition du verre

Le verre est définit comme étant une substance dure homogène, généralement transparente, amorphe,isotrope, provenant du refroidissement progressif de certaines substances après fusion. Il est facile à modeler, peut prendre de nombreuses formes.

· Dans le langage scientifique, on désigne par le terme verre, un solide non cristallin obtenu par figeage d’un liquide surfondu.

· Dans le langage courant le terme verre sert à désigner un matériau fragile et transparent au rayonnement visible .

On trouve également d’autres définitions telles que « le verre est un solide amorphe de substance inorganique formé par solidification sans cristallisation ».

L’ASTM «Américain Society for Testing Matériels » définit le verre comme un produit minéral obtenu par fusion et qui se solidifie sans se cristalliser prend un état figé .

I.2. Structure du verre

Dans tout solide, il existe entre les éléments constituants un certain arrangement qui détermine sa structure. Il en est ainsi pour le verre, les éléments constitutifs du verre de silice sont les tétraèdres SiO4 qui sont assemblés par les sommets par des ions O-2 figure (I.1). Dans le cas de la structure cristalline (quartz) l’angle Si-O-Si est constant et égale à 140º, alors qu’il peut varier dans le cas de silice vitreuse autour d’une valeur moyenne de 145º. Cela suffit pour que le réseau de silice vitreuse soit désordonné.

|

Figure. I.1 : Représentation schématique de la structure du verre de silice .

Le verre est un état instable de la matière, sa structure comporte un ordre à courte distance et un certain désordre si l’on considère un volume suffisamment grand .De ce fait, le terme solide non cristallin, solide amorphe et verre sont synonymes et présentent le phénomène de la transition vitreuse.

On peut obtenir des renseignements plus précis sur la structure du verre, en étudiant celle du liquide à partir du quel et en dépendance des conditions de refroidissement et de composition, le verre prend deux formes de structure figure (I.2).

· Refroidissement lent et composition quelconque : formation d’un réseau ordonné cristallisé (quartz, cristobalite) figure (I.3 a).

· Refroidissement rapide: on à la formation d’un réseau désordonné, arrangement irrégulier c’est une structure vitreuse « verre de silice » figure (I.3 b) .

| |

Figure.I.2 : Shéma montrant la variation du volume en fonction de la température .

Le verre est privé de l’arrangement parfait de l’état cristallin. Sa structure est aléatoire. Elle ne présente pas d’ordre à longue distance comme pour les solides cristallins, tandis que les cristaux ont des liaisons régulières et identiques entre tous les atomes. Les liaisons dans le verre sont souvent perturbées, déformées et cassées.

L’introduction de l’oxyde alcalin, comme l’oxyde de sodium Na2O, pour le verre sodocalcique, coupe les liaisons Si-O. Le réseau se trouve rompu et il y existe des discontinuités. Figure (I.3c)

| |

Figure.I.3 : Représentation schématique d’un réseau plan de silicate .

a-Silice cristalline (Cristobalite), b-Verre de silice, c-Verre sodocalcique.

I.3. Composition chimique des verres

Les verres sont pour la plupart des verres, des oxydes, pour fabriquer le verre, un ensemble de matières premières est utilisé constitué en majeur partie des rôches naturelles (sable calcaire) et des produits chimique, tels que le carbonate de sodium, le mélange hétérogène s’appelle mélange vitrifiable.

Il existe un nombre important de types de verre qui diffèrent suivant leurs compositions, leurs propriétés et leurs applications, les différentes composition du verre se compte aujourd’hui par milliers, suivant les caractéristiques chimiques de leurs composants principaux, on peut les classer en cinq catégories, verres d’oxydes, les verres d’halogénures, les verres métalliques et les verres obtenus à partir de sels ioniques et solution aqueuses.

Certains éléments comme le silicium et le bore peuvent former un verre par leur seul combinaison avec de l’oxygène par élévation à une très haute température. Ces oxydes sont appelés oxydes formateurs car ils forment le squelette du verre. On les combine avec d’autre élément dits « modificateurs » qui sont :

Ø Les fondants qui abaissent la température de fusion des oxydes formateurs (température de la silice est 1730°C).

Ø Les stabilisants qui modifient les propriétés physiques du verre atténuées par l’adjonction du fondant .

I.3.1. Oxydes formateurs

Ce sont des oxydes principaux, utilisé en grandes proportion pour former le réseau vitreux dont les plus importants sont : SiO2 verres à base silicates, B2O8 verres à base de borate, P2O8 verres à base de phosphate, et que pour chacun de ces formateurs, on peut introduire ensemble ou séparément des modificateurs très nombreux dont certains peuvent être partiellement formateurs, on peut voir l’étendue assez importantes de composition des verres possibles .

I.3.2. Oxydes modificateurs

Les oxydes modificateurs sont essentiellement, les oxydes alcalins par exemples Na2O, K2O ou bien des oxydes alcalino-terreux par exemples CaO. Ce sont essentiellement des composés ioniques. Les oxydes modificateurs dépolymérisent les réseaux des oxydes formateurs en détruisant ou bien alternant la structure de base, ce qui explique le rôle des modificateurs dans l’abaissement de la température de fusion des verres.Ils sont ajoutés pour faciliter la fusion des vitrifiant en s’insérant dans le réseau vitreux (rupture des ponts d’oxygènes ou oxygènes non pontant) et pour modifier les propriétés du verre formé par l’oxyde formateur, ces oxydes sont des composés ajoutés à la composition du verre, en quantités maîtrisées dont on peut citer :

· Na2O (oxyde de sodium) : obtenue à partir de carbonate de sodium Na2CO3, il abaisse la viscosité et la résistance chimique, augmente le cofficient de dilatation thermique, et la conductivité électrique.

· Li2O (oxyde de lithium) : qui augmente l’amplitude à la diffraction en diminuant la viscosité .

· CaO (oxyde de calcium) : obtenue à partir du calcaire CaCO3, il améliore la résistance chimique des verres en diminuant leur solubilité .

· K2O (oxyde de potassium) : obtenue à partir du carbonate de potassium K2CO3, agit sur la viscosité en augmentant ainsi l’intervalle de travail des verres .

· MgO (oxyde de magnésium) : améliore les caractéristiques de résistance des verres.

· BaO ( oxyde de baryum) : augmente l’indice de réfraction, d’où son application dans les verres optiques.

I.3.3. Oxydes intermédiaires

Ce sont généralement des oxydes qui ne sont pas capables de former un verre. Ils peuvent prendre une place dans la chaîne du verre. L’oxyde d’aluminium est un exemple d’un tel oxyde intermédiaire. Il joue le rôle de colorants ou d’affinant dans la composition chimique du verre. Les oxydes intermédiaires sont ajoutés en petites quantités dans le mélange vitrifiant. On peut citer AS2O3, AL2O3, CaDO….etc . Ainsi par variation de la composition chimique des composants et l’addition des divers oxydes, les propriétés mécaniques, optiques, thermiques et chimiques du verre sont améliorées. Dont les oxydes intermédaires sont classées en :

![]() Affinants : ont pour fonction essentielle, de favoriser l’élimination des bulles gazeuses présentes dans le verre en fusion, parmi ces oxydes, on a essentiellement l’oxyde d’antimoine et les nitrate d’alcalins .

Affinants : ont pour fonction essentielle, de favoriser l’élimination des bulles gazeuses présentes dans le verre en fusion, parmi ces oxydes, on a essentiellement l’oxyde d’antimoine et les nitrate d’alcalins .

![]() Colorants : sont des oxydes de métaux de transition, utilisés dans les verres de couleur dits aussi verres ambrés, dont la couleur varie entre le jaune doré au marron foncé

Colorants : sont des oxydes de métaux de transition, utilisés dans les verres de couleur dits aussi verres ambrés, dont la couleur varie entre le jaune doré au marron foncé

.Tableau.1 : Compositions chimiques moyennes (en poids) de quelques verres silicates.

|

Oxyde | Sodocalcique | Borosilicaté | Aluminosilicate | Au plomb | De silice |

| SiO2 | 70.0 - 75.0 | 73.0 - 81.0 | 57.0 | 53.0 – 68.0 | 96.0 |

| NaO2 | 12.0 – 18.0 | 3.0 – 18.0 | 1.0 | 5.0 – 10.0 | - |

| K2O | 0.0 – 1.0 | 0.4 – 1.4 | - | 1.0 – 10.0 | - |

| CaO | 5.0 – 14.0 | 0.0 – 1.0 | 5.5 | 0.0 – 6.0 | - |

| PbO | - | 0.0 -10.0 | - | 15.0 – 40.0 | - |

| B2O3 | - | 5.0 – 20.0 | 4.0 | - | 4.0 |

| Al2O3 | 0.5 – 2.5 | 2 – 3 | 20.5 | 0.2 | - |

| MgO | 0.4 | - | 12.0 | - | - |

I.4. Classification Des Verres

Il existe un nombre important de types de verres, qui différent suivant leurs compositions, leurs propriétés et leurs applications. Suivant les caractères chimiques de leur composants principaux, on peut classer les verres en deux catégories: les verres d’oxydes et sans oxydes ; comme on peut aussi les classer selon leurs qualités : verres naturels et verres artificiels.

I.4.1. Selon la composition chimique

Suivant les caractères chimiques de leurs compositions principaux, on peut les classez en deux catégories.

I.4.1.1. Verre d’oxydes

Les verres d’oxydes sont particulièrement importants du point de vue pratique. La plupart des verres d’oxydes usuels sont obtenues par confusion de SiO2 avec des oxydes alcalins ou alcalino-terreux (modificateur des réseaux), suivant la nature des oxydes qui sont présents avec la silice.On distingue :

a. Verres sodocalciques

Ils sont très utilisés pour la fabrication du verre plat et du verre creux.Ce sont les verres les plus courants qui représentent à eux seuls 90% des verres fabriqués dans le monde.Leurs qualités mécaniques ne sont pas exceptionnelles. Mais ils sont faciles à fondre et pour une utilisation à grande échelle, ils présentent l’avantage d’être bon marché. Ils sont surtout utilisés pour leur transparence.A la silice on ajoute de la soude pour abaisser la température de fusion (abaissement de Tg) et de la chaux comme stabilisant. La composition chimique contient essensiellement l’oxyde de silicium (SiO2) ~72%, l’oxyde de sodium (Na2O) ~14% et l’oxyde de calcium (CaO) ~9%.

En général, ils contiennent en plus d’autres composants avec des faibles quantités, dont certains sont introduits accidentellement par les matières premières, tandis que les autres sont intentionnellement, par exemple l’alumine (Al2O3) et la magnésie (MgO) qui peuvent améliorer la durabilité chimique du verre et retarder la dévitrification.

b. Verres borosilicates

Les verres borosilicates sont composés principalement de silice et d’anhydride borique

Appartiennent à cette famille, tous les verres dont la teneur en anhydride borique B2O3 est supérieure à 5% et la teneur on oxyde alcalins est inférieure à 10%. Ils se travaillent facilement à chaud. Les verres de borates sont rendus moins sensibles à la corrosion par ajout de Al2O3 ou de composés de terres rares.

L’introduction d’anhydride borique B2O3 dans les compositions traditionnelles de verre permet :

· De diminuer la viscosité, la tension superficielle et le coefficient de dilatation,ces verres à faible coefficient de dilatation qui leur assure une meilleure résistance aux chocs thermique par ropport aux verres sodocalciques ;

· D’améliorer la transmission dans l’UV ;

· D’obtenir des verres à faible indice de réfraction et à forte dispersion, l’utilisation de l’anhydride borique a permet d’obtenir des verres dits durs.

Ils sont utilisés principalement dans l’appareillage de laboratoires, dans l’isolation électrique et comme verres de cuisson (verre pyrex).

c. Verres aluminosilicates

Ces verres se caractérisent par une teneur en alumine Al2O3 égale ou supérieure à 20% et par des teneurs plus faibles en chaux CaO et magnésie MgO, ils contiennent très peu d’oxydes alcalins Na2O et K2O, parfois de l’anhydride borique B2O3, ces verres sont plus difficiles à fondre et à travailler que les verres borosilicates, leur point de ramollissement TL est suffisamment élevé pour leur conférer une température d’utilisation voisine ou inférieure à 670°C.Ces verres se caractérisent par une bonne durabilité chimique et une bonne résistance aux chocs thermique, ils sont aussi plus résistants à la dévitrification,ils permettent de réaliser des isolateurs et surtout des fibres (verres E) utilisés en électronique, l’adjonction des différents oxydes intermédiaires produit des effets divers : PbO, croit la dispersion et l’indice de réfraction et donne un verre brillant utilisé pour les verres de protection contre les rayons X .Ils sont utilisés dans les applications électriques, électronique et comme fibres de renfort dans les matériaux composites.

d. Verres au plomb

Le remplacement de la chaux par de l’oxyde de plomb permet de diminuer la viscosité et d’obtenir des verres plus facile à travailler à chaud, d’autre part, l’oxyde de plomb à une très forte influence sur les caractéristiques électriques du verre et sur le facteur d’absorption des rayons X, les verres à moins de 30% d’oxydes de plomb sont utilisés pour la réalisation de condensateurs et pour l’encapsulage de micro diode.Le verre à base d’oxyde de plomb appelé cristal, il est braillant très limpide et possède un indice de réfraction de la lumière très élevé .C’est pourquoi on l’emploie pour fabriquer des lentilles et des prismes, ainsi que des bijoux. Les verres à base de plomb entrent également dans la composition des écrans protecteurs portés par le personnel travaillant sur les installations nucléaires.

I.4.1.2. Verres sans oxydes

Il est évident qu’il ne faut pas limiter les lois de la vitrification aux oxydes, mais qu’il faut les considérer d’une manière générale. Dans ce qui suit, on présentera une sélection parmi les nombreuses possibilités qui se présentent.

a.Verre d’halogénures

Ces verres ont pris une importance toute particulière du fait de leurs propriétés optiques exceptionnelles .On peut citer : B2F2, ZnCl2, RF2 ; Le fluorure de beryllium BeF2 est un «formateur» de réseau isostructural affaibli de la silice. Qui en est fait de très bons candidats, comme matériaux pour lasers de grande puissance envisagés notamment pour la fusion thermonucléaire .

b. Verres chalcogénures

Les verres de chalcogénures sont des matériaux originaux qui ne contiennent pas d’oxygène. Les verres Ge-As-Si et Ge-As-Se ont un indice de réfraction élevé et présente de faibles pertes acoustiques: ils sont susceptibles d’applications acousto-optiques comme modulateurs et déflecteurs de faisceaux infrarouges.D’une part à cause de leur aspect opaque à la lumière visible, qui rappelle d’avantage celui d’un métal que celui d’un verre d’oxyde traditionnel comme la silice, et d’autre part à cause de leurs nombreux domaines d’utilisations potentielles .

c. Métaux vitreux (GLASING)

Les verres métalliques peuvent être classés en deux types principaux :

ü Alliages Métal-Métalloïdes : Pb-Si, Fe-Ni-P-B, FeB,…

ü Alliages Métal-Métal : Ni60Nb40, Ni-p, Au-Si,…

Ces verres métalliques sont obtenus par trempe ultra-rapide d’alliages. Leur structure est essentiellement de type compact désordonné. Ils possèdent des propriétés mécaniques intéressantes; leur résistance mécanique est plus élevée et ils ont une ténacité importante.

I.4.2. Selon l’origine

I.4.2.1. Verres naturels

Les verres naturels sont formés dans la nature par des processus qui engendrant une élévation de température suivie d’un refroidissement brutal. La vitrification naturelle se produit en général lorsque la lave éjectée par les volcans arrive à la surface de la croûte terrestre et subit un refroidissement brutal ou trempe rapide.

Parmi les roches éruptives qui peuvent contenir des proportions plus ou moins élevées de phases vitreuses, on trouve les bloques de verre de silice, et les obsidiennes qui sont des verres naturels avec une composition voisine de celle des verres industriels courants .Les obsidiennes sont colorées en noir, gris, ou brun rouge, à cause des impuretés (Fe, Mn, etc.) qu’elles renferment. Elles contiennent moins de 3% d’eau. Du fait de leur refroidissement rapide, les verres volcaniques présentent souvent des tensions internes, ce qui les rend biréfringents .

I.4.2.2. Verres artificiels

Ce sont les verres industriels et les verres optiques (verres d’oxydes, verres sans oxydes).

a. Verres industriels

On entend par verre industriel, tout verre à usage courant et à grande échelle de production, tel que le verre plat, le verre creux et le verre de laboratoire. Les verres industriels sont caractérisés par :

Ø Une légère coloration qui varie du bleu verdâtre au vert jauâtre due aux impuretés colorantes qu’ils contient ;

Ø Une non homogénéité par rapport aux verres optiques ;

Ø Leurs biréfringences à cause des contraintes internes permanantes.

b. Verres optiques

Ils différent des verres industriels par les soins particuliers que nécessitent leurs productions et les propriétés qui en découlent sans parler de la composition chimique .Les verres d'optique sont des verres très particuliers pour les quels l'homogénéité doit être très grande.

Les propriétés essentielles recherchées :

· une bonne transmission de la lumière ;

· une faible coloration ;

· une homogénéité presque parfaite ;

· une faible biréfringence ;

· leur indice de réfraction bien déterminé avec une grande précision également au nombre d’Abbe. À l’aide de ce dernier, on classe les verres comme se suit :

- Verre flint : C’est un verre constitué à base d’oxyde de plomb, il a un indice de réfraction élevé, il existe deux types de verre flint : le léger et le flint lourd.

- Verre crown : C’est un verre sodocalcique de faible indice de réfraction .

Les verres d’optique sont utilisés dans la plupart de temps comme des lentilles de lunettes, microscopes, télescopes, appareils photographiques…etc.

I.5. Propriétés des verres

Du fait de leur structure non cristalline, les verres possèdent un certain nombre de propriétés caractéristiques. Dont on cite :

I.5.1. Propriétés mécaniques

Les propriétés mécaniques peuvent être définies comme étant, l’ensemble des caractéristiques qui déterminent le comportement d’un matériaux sous l’effet d’efforts mécaniques exterieurs. Les verres sont caractérisé par une grande fragilité qui constitue leurs point faible, une résistance mécanique faible en flexion, une ténacité très faible et une dureté relativement grande.

I.5.1.1. Elasticité

Un corps est dit élastique si sous l’action d’une force de sollicitation, il engendre une déformation réversible dite élastique ; celle-ci disparait par suppression de cette force appliquée .Le verre de silice a à la température ambiante un comportement linéaire élastique jusqu’à la rupture, les premières mesures ont montré qu’on peut caractériser un verre par un module d’élasticité, ça sera le cas si la structure vitreuse est rigide, il y a en effet une diminution du module d’élasticité quand la teneur en Na2O augmente, et il en est de même quand la température augmente.

Tableau I.2 : Propriétés élastiques de quelques verres industriels

| Propriétés | Verre Sodocalcique | Verre Borosilicates | Verre Aluminosilictes | Verre au Plomb | Verre de Silice | Verre de pyrex |

| Module de Young (GPa) | 70 à 73 | 64 | 83 | 58 à 60 | 72 à 74 | 62 |

1.5.1.2. Dureté

Elle est définit comme étant la résistance à la déformation permanante par un chargement concentré d’un autre matériau plus dur .La dureté d’un matériau, dépend non seulement des caractéristiques du matériau testé, mais aussi de la nature, de la forme et du mode de l’indenteur. Il existe différents essais de dureté correspondant à différentes géométries d’indenteurs.

Figure .I.4 : Principaux indenteurs .Tableau I.3 : Dureté mécanique de quelques verres, pour une charge de 5N.

| Type de verre | Dureté Vickers (Hv) en GPa | |

| Silice 96% | 6.96-7.06 | |

| Sodocalcique à vitre | 4.51 | |

| Sodocalcique trempé | 4.90 | |

| Au plombe faible | 4.41 | |

| Au plombe élevé | 2.65 | |

| Borosilicate | 5.69 | |

| Aluminosilicate | 5.75 | |

I.5.1.3. Ténacité

La ténacité est définie comme étant la capacité d’un matériau à résister à l’initiation et à la propagation des fissures préexistante.

La ténacité peut être considérée comme l’une des plus importantes propriétés des matériaux fragiles. Le comportement fragile à la température ambiante des verres est attribué à une faible ténacité. Elle dépend de la géométrie de la pièce, de la taille des fissures existantes et du mode de chargement.

La ténacité est quantifiée par le facteur d’ntensité de contrainte critique K1c ,Nous donnons à titre d’exemple la formule de Laugier proposée pour le système de fissuration Palmqvist.

K1c=0,015 (E / Hv) 3.2. (l/a)-1/2. (F/C3/2) (I.4)

Et la formule de Anstis et al [12] qui est proposée pour le système de fissuration médian/radial

K1c = 0,016 (E / Hv )1/2 (F /c 3/2) (I.5)

Où :

K1c : Facteur d’intensité de contrainte critique ;

F : Charge d’indentation ;

2c : Longueur de deux fissures radiales adjacentes plus la diagonale de l’empreinte ;

2a : Diagonale de l’empreinte Vickers ;

Hv : Dureté Vickers.

Tableau I.4 : Valeurs du KIc pour quelques verres

| Type de verre | Verre de Silice | Verre Sodocalcique | Verre Aluminosilicate | Verre Borosilicate | Silicate de plombe |

| KIc [MPa.m1/2] | 0.74 - 0.81 | 0.72 - 0.82 | 0.85 - 0.96 | 0.75 – 0.82 | 0.62- 0.73 |

I.5.2. Propriétés thermiques

Les propriétés thermiques des verres sont directement liées aux changement de température, ce sont essentiellement : la viscosité, la chaleur spécifique, le coefficient de dilatation thermique et la conductivité thermique. Le comportement du verre à la déformation thermique est assez complexe. En effet, le verre est un solide élastique aux températures inférieures à la température de transformation (Tg). Aux températures suffisamment élevées, il présente les propriétés d’un liquide visqueux. Le passage d’un comportement à l’autre est continu (contrairement aux solides cristallins). Dans le domaine intermédiaire les verres montrent un comportement viscoélastique.

I.5.2.1. Viscosité

C’est la résistance frictionnelle qu’oppose un fluide à l’action d’une force qui tend au maitre en mouvement. La viscosité ŋ est la propriété la plus importante des verres industriels .Elle est mesurée en poise. La poise est la viscosité lorsque la force de frottement exercée sur une surface de 1cm2 est de 10-5 N pour une variation de vitesse dv=1cm/s sur une distance dn=1cm.

1 poise =1dyN.S/cm2 ou 10-5 N.S/cm2.

La viscosité n’est pas seulement une propriété essentielle pour la fabrication et le formage du verre, mais elle dépend aussi étroitement de la nature et de la structure du verre fondu [11]. Par exemple pour le verre sodocalcique, la viscosité à la température ambiante est 1019 poises et 1012 à la température Tg.

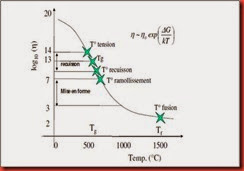

La figure (I.5) représente la variation de la viscosité d’un verre sodo-calcique en fonction de la température.

Figure.I.5: Variation de la viscosité d’un verre sodocalcique en fonction de la température.

Lorsque la température s’éleve, la viscosité du verre diminue d’abord lentement puis rapidement et à nouveau plus lentement pour atteindre aux températures de fusion une valeur de 102 poises .

Dans un liquide et donc dans un verre fondu qui est un liquide, les éléments structuraux individuels ont une grande possibilité de déplacement du fait que les liaisons interatomiques sont rompues dans tout corps, l’énergie nécessaire pour rompre ces liaisons est introduite sous forme d’énergie thermique.

Pour les verres et au moment d’atteindre le point de fusion le verre fondu présente une grande viscosité, plus la température est élevée, plus il ya de liaison rompues et plus la viscosité est faible, inversement les liaisons se referment par refroidissement, ce qui augmente la viscosité dans les systèmes binaires de silicates alcalins.

Tableau I.5 : Rapport des coefficients de viscosité de quelques verres à l’état liquide et à l’état pratiquement solide.

| Verre | Viscosité ƞ0 à 950°C | Viscosité ƞ1 à 1300°C | Rapport ƞ0/ ƞ1 | |

| Verre sodocalcique. | 24600 | 260 | 94.61 | |

| Verre à vitres sodocalcique | 63000 | 500 | 126 | |

| Baryum-crown contenant 42% de BaO | 65000 | 25 | 2600 | |

|

Verre sodocalcique contenant 5% Al2O3 | 35000 | 630 | 55.55 |

I.5.2.2. Dilatation thermique

Lorsqu’ils sont chauffés, la plus part des solides manifestent des variations dimensionelles réversibles correspondant au phénomène dit de dilatation thermique, résultant du mouvement des atomes ou groupes d’atomes constituant le solide .

La dilatation thermique est étudiée immédiatement après la viscosité .Elle est caractérisée par un coefficient de dilatation linéaire (α) ou volumique (β).

α∆T =∆L / (L0. ∆T) (I.6)

β∆T= ∆V/(V0.∆T) (I.7)

Où :

α, β : sont donnés en (°C-1 ou k-1 ) ;

∆L: variation de la longueur ;

∆V : variation de volume ;

∆T : variation de température ;

V0 : volume initial de l’échantillon.

Le coefficient de dilatation linéaire se détermine par dilatomètrie, entre la température ambiante et la température de transition vitreuse Tg, pour la plupart des verres, le coefficient de dilatation augmente avec la température. Il est donc nécessaire lorsqu’on donne une valeur du coefficient de dilatation linéaire α, de préciser l’intervalle de température dans lequel il a été déterminé .

Lorsque la température augmente, l’énergie thermique augmente et il en résulte un accroissement de l’amplitude de vibration des particules. Cela signifie que lorsque la température s’élève, il se produit une dilatation à l’échelle macroscopique. Lorsque on ajoute à la silice un oxyde non formateur (oxydes alcalins), les oxygènes supplémentaires introduits viennent participer au réseau en provoquant la rupture d’un certain nombre de liaisons, donc l’introduction d’oxyde alcalin augmente la dilatation pour une teneur constante en alcalins .

Tableau I.6 : Coefficients de dilatation de quelques verres commerciaux pour un intervalle de température de 20 à 300 °C.

| Type de verres | Coefficients de dilatation α° C-1 (10-6) |

| Sodocalcique | 8.5 |

| Borosilicate | 3.3 à 5.0 |

| Aluminosilicate | 5.2 |

| Verre Au plomb | 9.4 |

| Verre De silice | 0.6 |

| Verre pyrex | 3.2 |

I.5.2.3. Conductivité thermique

Les verres sont des mauvais conducteurs de chaleur par rapport aux métaux. C’est la raison pour laquelle il est facile de les travailler au chalumeau sans risque de brûlures.La conductivité thermique détermine la vitesse de la variation de la température qui peut subir le verre lors de la fabrication et les usages courants.

λ = (-dQ / dt) / (S.dT /dx) [W/m.K] (I.8)

Tableau I.7: Valeurs de la conductivité pour quelques verres à la température 25°C

| Types de verre | Conductivité thermique [W/m.K] |

| Verres sodocalcique | 1,00 |

| Verres aluminosilicate | 1,03 |

| Borosilicate | 1,1 |

| Silce vitreuse | 1.38 |

I.5.2.4. La chaleur spécifique

La chaleur spécifique représente la quantité de chaleur absorbée par unité de masse du matériau quand il s’échauffe de 1°C. Elle mesure la quantité d’énergie thermique nécessaire pour changer la température du matériau.

Elle croit avec la température et tend vers zéro quand la température tend vers le zéro absolu. Et dépend étroitement de la composition chimique. Les verres qui contiennent des constituants dont la masse atomique est élevée ont des chaleurs massiques plus faibles.

I.5.3. Propriétés électriques

On dit qu’un corps est électriquement conducteur, si les électrons ou les ions libres dans ce corps permettent de circuler en assurant ainsi le transport du courant, au point du vue de leur structure. L’électronique est l’un des nombreux domaines d’application du verre, à cet effet les propriétés électriques du verre aux températures normale sont les plus souvent moins prépondérantes, tandis que les propriétés électriques aux températures élevées sont importantes.

La conductivité électrique des verres dépend essentiellement de la composition chimique, et elle est influencée par la composition chimique surtout en oxydes modificateurs. Les oxydes alcalins tels que Na2O, K2O, Li2O, augmentent la conductivité électrique, tandis que, les oxydes alcalino-terreux tels que CaO, BaO, B2O3, la diminuent.

I.5.4. Propriétés chimiques

Le verre est inattaquable chimiquement sauf par l’acide fluorhydrique, il existe parfois des réaction entre le verre et l’eau, par exemple en cas de stockage prolongé, verre en atmosphère humide, l’attaque de l’eau peut provoquer des phénomènes d’irisation puis de collage des verres .

SiO2+6 HF H2 ![]() [SiF6] + 2H2O (I.9)

[SiF6] + 2H2O (I.9)

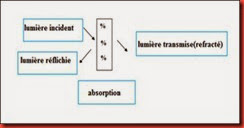

I.5.5. Propriétés optiques

Bien que transparant, le verre est un matériau qui n’est pas traversé intégralement par l’énergie lumineuse, la lumière incidente est décomposée en réflexion et diffusion sur les faces, une autre partie est absorbée et se transforme en chaleur, la lumière restante est transmise.

Figure.I.6 : Décomposition de la lumière incidente à travers un échantillon en verre sodocalcique

1.5.5.1. Réfraction et réflexion

Quand un rayon lumineux passe d’un milieu 1 à un milieu 2, le changement de vitesse de propagation entraine la réfraction, c’est-a-dire le changement de direction du rayon. La réfraction obéit à la loi de Descartes .

n1 sin i1 = n2 sin i2 (I.10)

Où :

n1 et n2 sont les deux indices de réfraction. Les angles i1 et i2 que fait, dans les deux milieux, avec la normale à la surface de séparation et le rayon lumineux, sont appelés angles d’incidence et de réfraction (figure. I.7). Le milieu 2 est dit plus ou moins réfringent que le milieu 1, selon que le rayon se rapproche ou s’éloigne de la normale.

On appelle indice de refraction "n" d’un verre le rapport de la vitesse C0 de la lumière dans l’air à la vitesse C de la lumière dans ce verre.

Où :

i1 et i2 désignent l’angle du rayon lumineux avec la normale respectivement dans l’air et dans le verre, n est l’indice de réfraction du verre, C0 et C sont les vitesses des rayons lumineux respectivement dans l’air et dans le verre.

En générale Pour le verre de silice n = 1,459 et pour le verre sodocalcique n = 1,520

a) Influence de la composition sur l’indice de réfraction

Dans le verre de silice, il n’y a que des oxygènes pontants, lesquels possèdent une polarisation faible, de ce fait le verre de silice à un indice de réfraction relativement faible. L’introduction d’oxydes modificateurs fait augmenter l’indice car la polarisation des oxygènes non-pontants est plus grande que celle des oxygènes pontants. Plus le cation modificateur est petit, moins l’oxygène voisin est polarisé.

b) Influence de la température sur l’indice de réfractions

L’indice de réfraction se modifie avec la température, on constate une forte dimunition dans le domaine de transformation. La cause de cette diminution est le changement de structure du verre. Lorsqu’on refroidit un verre à grande vitesse, celui-ci présente alors à la température ambiante un indice de réfraction différent de celui d’un verre bien recuit, puisque l’indice de réfraction diminue dans le domaine de transformation, l’indice de réfraction des verres recuits trop rapidement est donc plus faible.

|

|

Figure. I.7 : Réfraction et réflexion d’un rayon lumineux à la surface de séparation de deux milieux transparents

I.5.5.2. Transmission

La transmission optique représente le passage d’une partie d’un faisceau à travers un échantillon (lame de verre), le faisceau lumineux subit plusieurs phénomènes tels que la transmission, la réflexion, la diffusion et l’absorption

La transmission de la lumiére est la propriété du verre la plus connue, et la plupart des emplois du verre dépendent de cette propriété. Le facteur de transmission est défini comme étant le rapport entre le flux lumineux transmis "I" et le flux incident "I0" à partir de la loi de BEER LAMBERT :

T= I /Iο exp(-α.x) (I.12)

Où :

I : Intensité lumineuse transmise

Iο : Intensité lumineuse incidente

α : Le coefficient linéaire d’absorption

x : L’épaisseur de l’échantillon.

La différence entre le flux transmis et le flux incident est due aux pertes par réflexion, diffusion et absorption ; cela est dû à la nature du verre, à son état de surface,…etc.

L’utilisation courante des verres d’oxydes est liée à leur bonne transmission dans la partie optique (UV, V, IR) du spectre. La figure (I.8) montre le spectre optique d’un verre plat ordinaire où l’on voit que la transmission dans le visible est proche de 90%.

| |

Figure I.8 : Spectre de transmission d’un verre plat commercial (épaisseur 1mm) .

a) Transmission dans l’ultraviolet (200nm - 400nm)

Pour les verres sans traces d’éléments colorants, L’absorption de la lumière dans l’ultraviolet est conditionnée par son interaction avec les ions oxygène du verre. Plus les ions O-2 sont faiblement liés, plus l’absorption est grande. Le verre de silice a une très bonne transmission dans l’ultraviolet grâce à ses oxygènes fortement liés. La transmission dépend aussi des faibles teneurs du verre en impuretés ou éléments colorants.

b)Transmission dans le visible (400nm-750nm)

Les verres contenant les modificateurs de réseau usuels (alcalins et alcalino-terreux) sont habituellement complètement incolores dans la région visible du spectre. Cela change si les verres contiennent en même temps des élement de transition. Il se produit pour ces élements des sauts d’électrons, c’est-à-dire des absorptions, même sous l’effet d’une lumière de faible énergie, si bien qu’il apparait des coloration dans le domaine visible. La couleur observée dépend tout d’abord de la configuration électronique et par conséquent de la nature de l’élement introduit .

c)Transmission dans l’infrarouge (750nm-1400nm)

La limite de transmission du coté des grandes longeurs d’onde se trouve au environ de 5µm, qui est une conséquence de la présence d’un fort pourcentage de SiO2. Des études ont révélées que la présence d’ion OH- affecte considérablement la transmission dans le spectre surtout à la bande de 2,8 µm. Il a été constaté qu’en fondant un mélange vitrifiable exempt d’eau, on obtenait un verre où l’absorption dans ce spectre est considérablement réduite.

|

|

Figure. I.9 : Spectre électromagnétique.

I.5.5.3. Absorption

L’absotrption est dû à l’interaction matière-lumière qui peut se produire dans certain cas :

► S’il existe dans un matériau des électrons libres, l’interaction est maximmale ; les matériaux de ce type sont complètement opaques à la lumière (cas des métaux).

► La lumière peut avoir une interaction avec d’autres électrons que les électrons libres. Dans ce cas, il faut une très grande énergie lumineuse, et par conséquent on retrouve dans le domaine de l’ultraviolet où le verre ordinaire devient complétement opaque. Il a été également montré que la température a une influence sur l’absorption du verre. Généralement le spectre d’absorption augmente avec la température .

I.5.5. 4. Diffusion

La diffusion est la dispersion du flux lumineux incident dans des différentes directions à la surfaes du verre, ce phénomène est dû à la nature du verre (diffusion moléculaire), la surface du verre (rugosité) et la réflexion multiple. La lumière diffusée sur les pare-brises de véhicules, causés par impact de petites particules impose une sécurité sévère pendant la conduite nocturne, elle augmente avec l’augmentation de la largeur et la profondeur de l’empreinte.

I.5.5. 5. Diffraction

On dit qu’il y a diffraction lorsque la lumière se propage en ligne droite ; après traversée d'une ouverture, cette onde plane ne se propage plus selon la même direction .Ce phénomène est dû à la nature ondulatoire de la lumière. Les phénomènes de diffraction ne se produisent que lorsque la lumière rencontre des trous ou des obstacles dont les dimensions sont de l’ordre de grandeur de la longueur d’onde.

Les rayonnements ne sont pas diffractés uniquement par des ouvertures. Un phénomène de diffraction se produit lorsqu’une onde passe entre deux objets séparés par une distance inférieure à la longueur d’onde du rayonnement. Par exemple, les rayons X sont généralement diffractés par les cristaux, leur longueur d'onde (de l'ordre de l'angström) étant de l'ordre de grandeur des distances interatomiques.

I.6. Caractérisation des matériaux par spectroscopie

La spectroscopie est une science qui utilise la lumière pour analyser les propriétés des atomes, des molécules et matériaux. La spectroscopie regroupe l’étude des phénomènes résultant de l’interaction des rayonnements électromagnétiques émis, absorbé, et de la matière. Elle repose sur deux concepts clefs :

● La nature et les propriétés de la lumière ;

● Les principes fondamentaux de la mécanique quantique et de ses applications pour décrire les atomes et molécules.

I.6.1. Spectroscopies dans l’UV et le Visible

La spectroscopie Ultraviolet-Visible est une technique de spectroscopie mettant en jeu les photons dont les longueurs d'onde sont dans le domaine des ultraviolet (200 nm – 400 nm), du visible (400 nm-750 nm). Les spectres dépendent essentiellement de la structure électronique des couches externes. Cette région est concernée par divers types de spectroscopies atomiques et moléculaires .

I.6.2. Spectroscopies dans l’IR

Le domaine infrarouge du spectre correspond aux radiations de nombre d’onde compris entre environ 12800 et 10 cm-1 ou des longueurs d’onde comprises entre 750 nm-1400 nm. Pour plus de facilité, on partage l’infrarouge en trois domaines : L’infrarouge proche, moyen et lointain (voir tableau ci-dessous) .

Tableau I.8 : Domaine du spectre infrarouge .

| Région | Domaine de longueurs d’onde/µm | Domaine de nombres d’onde/cm-1 | Domaine de fréquences/Hz |

| Proche | 0,78 – 2,5 | 12800 – 4000 | 3 ,8 1014 à 1,2 1014 |

| Moyen | 2,5 – 50 | 4000 – 200 | 1,2 1014 à 6,0 1012 |

| Lointain | 50 – 1000 | 200 – 10 | 6,0 1012 à 3,0 1011 |

| Le plus utilisé | 2,5 - 15 | 4000 - 670 | 1,2 1014 à 2,0 1013 |

I.6.3. Spectroscopie Raman

La spectroscopie non destructive permet de caractériser la composition moléculaire et la structure externe d'un matériau.

On focalise (avec une lentille) un faisceau de lumière monochromatique (un faisceau laser) sur l'échantillon à étudier et la lumière diffusée est analysée après avoir été recueillie par une autre lentille et envoyée dans un monochromateur permettant de mesurer son intensité via un détecteur. Plusieurs géométries de diffusion sont possibles. On collecte en général la lumière diffusée soit à 180°, soit à 90°.

La spectroscopie Raman et la micro spectroscopie Raman sont des méthodes non-destructive d'observation et caractérisation de la composition moléculaire et de la structure externe d'un matériau, qui exploite un phénomène physique qui est qu'un milieu modifie légèrement la fréquence de la lumière y circulant. Ce décalage en fréquence correspond à un échange d'énergie entre le rayon lumineux et le milieu et donne des informations sur le substrat lui-même. Les informations obtenues par la mesure et l'analyse de ce décalage permettent de remonter à certaines propriétés du milieu, par la spectroscopie

Figure. I. 10 : Principe de la spéctroscopie RAMAN.

I.7. Traitement des verres

Les contraintes résiduelles distribuées irrégulièrement et résultant d’un refroidissement non contrôlé, peuvent réduire la résistance mécanique des objets en verre. Dans certains cas, les contraintes sont si fortes qu’en présence de défauts convenables (en surface), il peut y avoir une destruction spontanée de l’objet. Pour minimiser à l’extrême ces contraintes, le verre subit dans la plupart des cas une opération de refroidissement lent appelé recuit ou recuisson.Il existe d’autres traitements du verre à savoir :

i) La trempe thermique, ii) La trempe chimique.

I.7.1. Recuit

Le recuit est un traitement thermique appliqué au verre dans le but de supprimer les contraintes et les tensions qui empêcheraient le découpage lors du refroidissement.Ce traitement consiste à maintenir le verre pendant un temps plus ou moins long selon l’épaisseur de l’échantillon, à une température légèrement inférieure à la température de transition (Tg), puis à le refroidir lentement suivant une vitesse défini par les qualités qu’on veut obtenir .

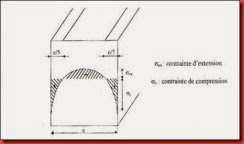

I.7.2. Trempe thermique

Le principe de la méthode consiste, à chauffer l’objet en verre jusqu’à une température voisine de son point de ramollissement, puis à le sortir du four et à la refroidir rapidement avec des jets d’air comprimé. Dans ces conditions, les couches internes (cœur) sont encore visqueuses alors que les couches externes se figent. Lorsque l’objet est finalement refroidi à la température ambiante, le cœur plus chaut doit se contracter plus que l’enveloppe. Cette différence de contraction conduit à l’apparition des contraintes de compression dans les couches voisines de la surface, équilibrées par les contraintes d’extension des couches internes. Donc on aura un système équilibré de contraintes. L’intensité des contraintes développées dépend: i) du coefficient de dilatation linéaire, ii) de la vitesse de refroidissement.

Figure.I.11 : Répartition des contraintes dans une feuille de verre trempé

thermiquement.

I.7.3. Trempe chimique

La trempe chimique est la technique la plus commode et la plus employée .Ce procédé de renforcement du verre consiste à modifier (diminuer) le coefficient de dilatation thermique des couches superficielles. Ceci se produit en modifiant la nature chimique de la surface. Plusieurs possibilités sont offertes.

I.7.3.1. Echange ionique

L’échange ionique est la base du renforcement du verre par la trempe chimique, dans ce cas, le renfort ne provient plus de la mise en compression de la surface au moyen du coefficient de dilatation [9]. Ce procédé consiste à immerger le verre dans un bain de sels fondus à une température inférieur à celle de relâchement de contraintes (500 à 550°C pour les verres sodocalciques). Cette immersion provoque des échanges ioniques superficiels : les cations alcalins du verre diffusent depuis la surface vers le bain et sont remplacés par les cations du sel fondu qui cheminent en sens inverse. Pour utiliser cette technique deux variantes sont possibles :

a) Echange au- dessus de Tg

On remplace un cation du verre par un cation de rayon ionique plus faible, par exemple Na+ (r= 0.98Å) est remplacé par Li+ (r= 0.78Å). Cette opération doit être conduite à une température supérieure à Tg pour permettre le fluage, c’est-à-dire, une relaxation complète des contraintes à la température de traitement. Au refroidissement il y a mise en compression des couches superficielles.

b) Echange au- dessous de Tg

On remplace un cation du verre par un cation de rayon ionique plus élevé. Par exemple, Na+ (r= 0.98Å) est remplacé par K+ (r= 1.33Å) provenant d’un bain fondu de nitrate de potassium [24]. La trempe chimique conduit à un profil de contraintes très différent de la trempe thermique. Cette technique présente néanmoins un certain avantage :

La contrainte de compression obtenue peut être très élevée puisque l’échange s’effectue sur le verre quasiment rigide (T < Tg) (dans le cas des ions plus élevés), la méthode ne comporte pas de risque de déformation de verre. Elle s’applique aussi aux verres très minces et difficiles à tremper thermiquement. Car le coût est très élevé . C’est la raison pour la quelle cette méthode est limité aux produits de haute technologie, notamment dans le domaine aérospatiale tel que le pare-brise de l’airbus.

On peut l’utiliser la trempe chimique pour traiter des produits de n’importe quelle forme, d’épaisseur inférieure à 2 mm, et même sur des verres avec se très faibles coefficient de dilatation. Par ailleurs, ces traitements chimiques se font à des températures au dessous de Tg. Ceci réduit les problèmes associés à la déformation visqueuse des verres traités.

L’inconvénient de la trempe chimique est le temps nécessaire pour effectuer l’échange (de quelques heures à quelque dizaines d’heures). Pour le réduire ou accélérer les échanges, on joue sur la composition du verre. Un ajout d’alumine permet d’augmenter sensiblement les coefficients de diffusion au cours des échanges et permet d’obtenir des profondeurs sensiblement suffisantes pour des durées de traitement raisonnables.

1.7.3.2. Influence des paramètres de traitement

a) Effet de la température et du temps de maintien

L’échange ionique est un procédé de diffusion contrôlé. Il dépend du temps, de la température et des additifs d’activation. Par conséquent, plus haute est la température de traitement ; plus court sera le temps requis pour former une couche ’contrainte’ d’épaisseur donnée. La température supérieure est limitée par le risque de la relaxation des contraintes . Ainsi si l’échange ionique est réalise prés de Tg (ou > Tg), les contraintes générées par le processus sont rapidement dissipées ou éliminées par le flux visqueux du verre. Pour une composition de verre donnée, l’augmentation de la résistance atteinte par l’échange ionique dépend des conditions du traitement.

Figure.I.12. Echange ionique d’ions Na+ par des ions K+ contenue dans un sel fondu.

samedi 2 août 2014

Transformation et phénomène de transport de la matière

TRANSFORMATION ET PHÉNOMÈNES DE TRANSPORT DE LA MATIÈRE

IIA. Transformation de la matière

IIA.1.Introduction

La matière peut subir soit des transformations physiques suite aux modifications des forces de cohésion (solidification, ébullition, condensation et sublimation), soit des transformations chimiques ou transformation de la matière : il s’agit des réactions chimiques.

IIA.2. Réaction chimique

IIA.2. 1.Généralités

La réaction chimique est le phénomène qui se produit lorsque des composés chimiques sont mis en contact et se transforment en des composés différents.

Pour qu’une réaction chimique se produise entre deux corps, il faut que ceux-ci aient une affinité l’un pour l’autre. Il existe en effet plusieurs possibilités dans l’évolution d’un système chimique :

1) système stable – les corps ne réagissent pas du tout l’un sur l’autre (exemple : anhydride carbonique – eau);

2) système instable – la réaction entre les deux corps est spontanée dès qu’ils entrent en contact (exemple : eau oxygénée – permanganate de potassium);

3) système métastable (état de faux équilibre) – il faut amorcer la réaction; c’est la thermodynamique qui, en précisant l’instabilité relative de l’état ou gagné une charge négative (anion). Ces ions peuvent résulter de la coupure (scission hétérolytique) d’une liaison chimique. Un deuxième type d’intermédiaire actif des réactions chimiques est constitué par les radicaux ou les atomes. Ceux-ci peuvent être engendrés par la scission homolytique de certaines liaisons. Enfin, l’état d’activation dans une réaction chimique peut être apporté par un complexe, lequel peut se former avec des ions.

Beaucoup de réactions catalysées par les acides et les bases sont expliquées par la fixation d’un proton ou d’un ion hydroxyle sur le réactif.

IIA.2.2. Thermodynamique chimique

La thermodynamique chimique définit ce que l’on appelle le potentiel chimique, qui caractérise chaque système chimique et que l’on peut comparer à un potentiel de gravité. En d’autres termes, un système chimique est instable par rapport aux systèmes dont le potentiel chimique est inférieur au sien. Ce potentiel varie de façon à peu près linéaire avec la température, mais la pente de ces variations varie avec les systèmes. On peut tracer des courbes potentiel chimique – température lesquelles permettent de prévoir dans quel domaine de température un système chimique est stable par rapport à un autre, et par conséquent de prévoir la possibilité d’une réaction.

L’écriture des relations stœchiométriques ne nous apprend rien sur la faisabilité des réactions qu’elles sont censées représenter. Pour savoir si une réaction, décrite par une relation stœchiométrique, est possible, il

faut avoir recours à la thermodynamique et plus particulièrement aux données d’enthalpie libre G ou énergie libre de Gibbs.

L’énergie libre G est la fonction d’état qui regroupe les paramètres enthalpie et entropie, à savoir :

G = H – TkS (IIA.1)

Elle reflète en quelque sorte la réserve de travail utile disponible dans un système à température et pression constantes.

Il est démontré que pour assister à une réaction spontanée à température et pression constantes, il faut que son ΔGr en kJ/mol soit négatif, c’est-à dire que tout système tend à évoluer vers le minimum de son énergie

libre de Gibbs.

Il a été établi que :

ΔGr = ΔHr – TKΔSr (IIA.2)

Le ΔGr d’une réaction peut ainsi se calculer à partir du ΔHr et du ΔSr de celle-ci.

Remarques

L’exigence d’un ΔGr négatif implique que le cas le plus favorable pour obtenir une réaction complète se trouve réalisé lorsque le ΔHr présente une valeur élevée négative et lorsque le ΔSr présente une valeur élevée positive.

On retrouve ainsi la vérification thermodynamique du principe de Bertholet et de la règle de Matignon.

Lorsque les deux fonctions H et S présentent des valeurs telles (ΔHr positive et ΔSr négative) qu’elles rendent le ΔGr positif, la réaction chimique est pratiquement impossible. C’est la réaction inverse (produits → réactifs) qui serait spontanée.

Dans les cas où les deux termes jouent de façon contradictoire tout en permettant à ΔGr d’être négatif. On a affaire à des réactions équilibrées (exothermiques ou endothermiques), l’équilibre sera atteint lorsque la fonction ΔHr compensera exactement le terme entropique TKΔSr, c’est-à-dire quand ΔGr = 0.

Pour n’importe quelle réaction chimique caractérisée par un équilibre, par exemple :

on a :

Avec : la constante d’équilibre, aA l’activité du réactif A, aB l’activité du réactif B, et aC l’activité du produit C.

Cette constante est définie par le rapport entre le produit des activités des

« produits » et le produit des activités des « réactifs », chacune de celles-ci étant élevée à la puissance du coefficient stoechiométrique concerné.

On démontre que :

ΔGr = ΔGr° + RTK lnQ (IIA.4)

où ΔGr° est la différence entre les enthalpies libres standard de formation des produits purs et celles des réactifs purs; ΔGr l’enthalpie libre de réaction pour une composition définie du mélange réactionnel.

Q étant le quotient réactionnel, c’est-à-dire un rapport qui a exactement la même forme algébrique que l’expression de la constante d’équilibre mais où interviennent les activités des diverses espèces en présence à tout moment au cours de l’évolution du système vers son état d’équilibre.

À l’équilibre, ΔGr = 0 et Q = Keq, d’où :

ΔGr° = – RTK lnKeq (IIA.5)

Ou encore :

Keq = exp(– ΔGr°/RTK) (IIA.6)

Une réaction sera d’autant plus favorisée que la diminution d’enthalpie libre qui l’accompagne sera plus élevée.

IIA.2.3 Cinétique chimique

Si la thermodynamique apporte des informations précieuses sur les possibilités de transformation d’espèces chimiques en d’autres espèces ainsi que sur les énergies mises en jeu, elle n’éclaire en rien les différents phénomènes qui interviennent au cours de ces transformations, ni les interventions que l’on peut faire sur le déroulement de ces phénomènes. Cet aspect de la connaissance des réactions chimiques, d’une grande importance théorique et pratique, est l’objet de la cinétique chimique.

La cinétique chimique traite de l’influence de différents facteurs physiques (température, pression, concentration) sur la vitesse des réactions. Celle-ci est mesurée par la variation, en fonction du temps, de la concentration des espèces chimiques intervenant dans la réaction. Si le système est ouvert en régime permanent, on peut considérer qu’il s’agit de la mesure d’un débit spécifique de transformation chimique.

IIA.2.3.1.Vitesse de réaction

Cette notion qui représente une donnée industrielle extrêmement importante exprime la quantité de substance que l’on peut obtenir en unité de temps. La vitesse de réaction dépend de trois facteurs essentiels qui sont les concentrations, la température et les catalyseurs.

Si dans un équilibre :

αA +βB ←→γC +δD

– dnA et – dnB moles de A et de B, disparaissent dans le temps dt, cependant que se forment dnC et dnD moles de C et de D, les variations de concentration sont définies par la relation :

dans laquelle λ est le degré de progression de la réaction.

On définit alors la vitesse de réaction par :

wr =dλ /dt (IIA.8)

La vitesse d’une réaction chimique mesure le débit spécifique de transformation chimique, c’est-à-dire la quantité de matière transformée par unité de temps, quantité rapportée à une unité d’extensité qui dépend du

problème traité : volume, masse, surface.

La quantité de matière transformée est mesurée le plus souvent en nombre de moles par unité de temps, ou en masse par unité de temps. Dans ce chapitre, nous adopterons la première convention : mesure par un débit molaire.

Facteurs susceptibles de modifier les vitesses des réactions :

ü la concentration des réactifs en solution : en général, une réaction est d’autant plus rapide que la concentration des réactifs est plus élevée ;

ü la pression des réactifs gazeux : les fortes pressions ont pour effet de comprimer les gaz et donc d’augmenter leur concentration ;

ü la surface active des solides : le fait de broyer un solide en petites particules augmente la surface pouvant être en contact avec le liquide ou le gaz environnant ;

ü la température : le fait d’élever la température augmente la proportion des atomes, molécules ou ions dotés d’une énergie suffisante pour réagir efficacement lors de leurs collisions ;

ü les catalyseurs : qu’il s’agisse de catalyse homogène ou hétérogène, l’ajout d’un catalyseur ouvre la voie à un autre mécanisme réactionnel caractérisé par une énergie d’activation plus faible ;

ü l’irradiation : certains rayonnements électromagnétiques peuvent amorcer des réactions radicalaires en chaîne, lesquelles sont d’autant plus rapides que le rayonnement est intense.

IIA.2.3.2.Inertie cinétique

Terme signifiant qu’une réaction n’a pas lieu, même s’il apparaît qu’elle soit faisable. Aucune transformation ne semble se produire parce que la vitesse de la réaction est trop lente pour qu’on puisse remarquer quelque chose. Il existe une barrière qui bloque la réaction, habituellement une énergie d’activation élevée. Le composé ou le mélange est inerte. Voici quelques exemples d’inertie cinétique :

ü un mélange de méthane (gaz naturel) et d’oxygène à la température ordinaire ;

ü un mélange de CCl4 et d’eau à la température ordinaire ;

ü une solution de peroxyde d’hydrogène en l’absence de catalyseur ;

ü de l’aluminium métallique dans de l’acide chlorhydrique dilué.

Rien ne se passe avec ces mélanges, même si les réactions possibles pourraient bel et bien avoir lieu.

On emploie souvent le terme « stabilité chimique » à la place de « inertie cinétique ». Il permet, en tout cas, de faire une distinction nette entre deux types tout à fait différents d’explication. Pour bien se faire comprendre,

les chimistes qualifient de :

ü « stables » les systèmes qui ne manifestent aucune tendance à réagir ;

ü « inertes » les systèmes qui devraient réagir, mais qui ne le font pas

pour une raison de vitesse (aspect cinétique).

IIA.2.4. Constante de vitesse

L’étude systématique de nombreux cas de réactions lentes a conduit Van’t Hoff à proposer la relation générale :

wr =kv(CA)α (CB)β (IIA.9)

Où la constante de proportionnalité kv est dite constante de vitesse.

Si la réaction est réversible on aura :

wr =kv’(CC)α (CD)β (IIA.10)

Dans une équation équilibrée, le rapport Keq =kv /kv’ est nécessairement une constante, que l’on appelle constante d’équilibre.

La constante d’équilibre d’une réaction élémentaire est égale au rapport des constantes de vitesse de la réaction et de la réaction inverse.

Dans la grande majorité des cas, la vitesse des réactions chimiques croît avec la température. C’est Arrhenius qui a établi la relation très générale reliant la vitesse de réaction à la température :

kv =ko exp(– Ea /RTK) (IIA.11)

où :

•kv est la constante de vitesse (en s– 1);

•Ea l’énergie d’activation (kJ/mol);

•R la constante des gaz parfaits;

•TK la température absolue;

•ko le facteur de fréquence dépendant de la géométrie des molécules.

L’existence d’un facteur exponentiel met en évidence la grande influence de la température sur la vitesse de réaction.

L’équation d’Arrhenius a été ensuite améliorée par Eyring dans ses travaux du développement de la théorie de transition (théorie du complexe activé), dans laquelle la constante de vitesse est déterminée pour la

décomposition d’un complexe dans un état activé et s’écrit :

kv =(k/h) TK exp(– ∆G* /RTK) (IIA.12)

avec ∆G* l’enthalpie libre d’activation, égale à Ea à quelques unités de RTK prés; k la constante de Boltzmann; h la constante de Planck.

Eyring dessine un profil énergétique (la surface de potentiel) qui relie les réactifs aux produits; il suppose que les molécules devront franchir un col pour parvenir de l’état des réactifs à l’état des produits.

La vitesse d’une réaction chimique dépend, comme cela a été dit, de la concentration des différents produits en présence; elle est proportionnelle aux concentrations des différentes espèces en présence, chacune affectée de son exposant respectif m, n… On appelle ordre global expérimental de la réaction la somme des exposants m +n +… Les exposants m, n… peuvent être égaux ou différents des coefficients α, β … dont la somme est appelée ordre théorique de la réaction. Généralement, l’ordre théorique est différent de l’ordre expérimental lorsque la réaction se déroule en plusieurs étages.

IIA.2.4. Énergie d’activation

Pour que la réaction se produise, le système doit donc disposer d’une énergie supplémentaire pour activer les molécules. Le supplément Ea d’énergie ainsi demandé s’appelle l’énergie d’activation.

Le maximum de la courbe de la (figure IIA.1) correspond à un état que l’on nomme état de transition ou complexe activé. Il ne constitue pas un intermédiaire observable, car sa durée de vie est, par définition, nulle. À partir de cet état de transition, le système peut aussi bien régresser que progresser, son énergie potentielle diminuant dans les deux cas.

Figure IIA.1 – Évolution de la réaction en fonction de l’énergie d’activation.

Une réaction chimique entre deux composés A et B peut s’écrire :

A +B A.B C + D

(1) (2)

Le signe traduisant le fait que la réaction peut évoluer dans le sens(1) (2) aussi bien que dans le sens (2) (1). A.B correspond à un maximum d’énergie potentielle et indique l’état de transition des réactifs.

La position de l’équilibre dépend de la différence ∆Er entre les niveaux énergétiques correspondant à l’état initial et à l’état final. Selon le cas (figure IIA.2), on peut avoir des réactions exothermiques (∆Er négatif), endothermiques (∆Er positif) ou athermiques (∆Er = 0).

Figure IIA.2 – Avancement de la réaction en fonction de ∆Er.

La description détaillée d’une réaction chimique, avec tous ses états de transition et ses intermédiaires, constitue le mécanisme réactionnel.

L’établissement d’un mécanisme réactionnel repose sur :

– une simplicité des réactions élémentaires, qui conduit à des étapes dont la molécularité est la plus faible possible;

– le minimum de changements de structure à chaque étape, car la probabilité de rupture de plusieurs liaisons en même temps est faible;

– la réversibilité macroscopique (l’expérience enseigne que le chemin suivi par une réaction élémentaire dans un sens est le même que celui qui est suivi dans le sens opposé).

En ce qui concerne l’énergie d’activation Ea, plus elle est élevée et plus la réaction est difficile à réaliser, c’est-à-dire lente. En d’autres termes, il est nécessaire de fournir plus d’énergie pour permettre aux molécules de franchir la barrière énergétique Ea.

Cette énergie est fournie classiquement par chauffage du milieu (réactions thermiques). On peut l’abaisser en ajoutant une substance appropriée (catalyseur) qui permet de suivre un autre trajet réactionnel de plus

faible énergie d’activation.

Les chimistes et les ingénieurs en génie chimique disposent donc aujourd’hui de possibilités de prévision des réactions chimiques, ainsi que de nombreux moyens qui leur permettent d’agir sur ces réactions, de les contrôler et les orienter. La mise en œuvre de ces moyens devient de plus en plus efficace, grâce en particulier aux progrès spectaculaires qui sont actuellement réalisés dans la connaissance des mécanismes réactionnels comme dans la compréhension du mode d’action des catalyseurs et de nombreux

autres facteurs (par exemple la nature des solvants) qui interviennent dans le déroulement des réactions chimiques.

La plupart des réactions chimiques étant réversibles, elles s’arrêtent en apparence à un moment où les constituants du système initial et du système final subsistent en présence les uns des autres, sans que leurs

concentrations respectives varient. Il y a alors équilibre chimique. Pour une réaction donnée, s’effectuant avec une certaine vitesse, l’équilibre est atteint si la réaction inverse s’effectue à la même vitesse.

Dans la pratique, on peut favoriser la production d’un composé issu d’une réaction équilibrée, en éliminant celui-ci au fur et à mesure de sa formation ou en éliminant le coproduit de la réaction.

Il est relativement rare, surtout en chimie organique, qu’une réaction se produise seule et ne conduise qu’au produit que l’on désire obtenir. Très souvent, la réaction principale est accompagnée de réactions secondaires qui se déroulent simultanément, en consommant une partie plus ou moins importante du réactif de départ et en diminuant le rendement en produit désiré. C’est le plus souvent l’emploi de catalyseurs sélectifs qui permet d’augmenter la vitesse de formation de la réaction principale.

IIA.2.5.Catalyse.

Le terme catalyse (introduit par Berzelius) désigne le phénomène par lequel la vitesse des réactions chimiques peut être modifiée en la présence de certaines petites quantités de substance appelées catalyseurs. En abaissant l’énergie de l’état de transition, le catalyseur fournira à l’ensemble des réactifs un chemin énergétique plus économique, tout en conduisant aux mêmes produits finaux. L’espèce chimique qui détermine ce phénomène n’apparaît pas dans l’équation bilan de la réaction ; il y a donc une association temporaire du catalyseur avec un ou plusieurs réactifs.

Puisque le catalyseur n’est pas consommé pendant la réaction, même s’il a subi des modifications provisoires, une faible quantité de catalyseur par rapport aux réactifs en présence doit, en règle générale, permettre la transformation d’une très grande quantité de réactif. On estime que 80 % au moins des procédés utilisent des catalyseurs pour accélérer les réactions et les rendre plus sélectives.

Suivant que le catalyseur est soluble ou non dans le milieu réactionnel, on parle de catalyse homogène ou de catalyse hétérogène. Si le catalyseur est une enzyme, il est question de catalyse enzymatique. La catalyse homogène a généralement lieu en phase liquide (par exemple l’estérification d’un acide carboxylique par un alcool est catalysée par un acide fort, sulfurique ou paratoluène sulfonique). Dans certains cas, une accélération de la réaction n’est pas souhaitable. On cherche au contraire à la freiner pour éviter une oxydation ou une décomposition trop rapide, par exemple.

On parle alors d’une catalyse négative lors de laquelle le catalyseur, appelé alors inhibiteur ou stabilisateur, provoque un mécanisme de réaction dont l’énergie d’activation est nettement augmentée par rapport à celle de la réaction non inhibée.

IIA.2.5.1. Produits obtenus

Soit la réaction de décomposition thermique du carbonate de calcium

dans les fours à chaux :

CaCO3 ←→CaO + CO2

Dans le cas où le produit recherché est la chaux (CaO), le dioxyde de carbone est un coproduit puisque sa formation est nécessairement associée à celle de la chaux. Le rapport, lié à la stoechiométrie, des quantités molaires de chaux et de dioxyde de carbone formés est 1. La notion de coproduit est très importante car l’existence d’un coproduit nécessite obligatoirement l’étude de sa valorisation, s’il ne s’agit pas d’une substance banale telle que l’eau.

Soit maintenant l’équation générale de transformation des réactifs A1, A2, … en produits C1 (produit recherché), C2 (coproduit), … avec ni(A1), ni(A2)… les nombres de moles de A1, A2,. à l’instant initial (ni(C1) étant égal à 0), et nf(A1), nf(A2), nf(C1), nf(Cz) … les nombres de moles de A1, A2, … C1, C2 … à la fin de la réaction :

A1 + A2 + … ←→C1 + C2 +…

Afin de définir la qualité d’un procédé, il est nécessaire de connaître les définitions suivantes :

IIA.2.5.2. Taux de conversion

Le taux de conversion représente le pourcentage d’un réactif transformé par rapport à la quantité initiale de ce réactif.

IIA.2.5.3. Sélectivité (par rapport au réactif Ai)

La sélectivité correspond au pourcentage de moles formées du produit recherché par rapport à la quantité de moles transformées du réactif considéré. et

sont les coefficients stochiométriques du produit et du réactif.

IIA.2.5.4. Rendement

Le rendement donne le pourcentage de moles d’un produit recherché C1 par rapport au réactif considéré Ai.

IIA.3. Les grands types de réaction chimique

Il est possible de classer les réactions chimiques en fonction des réactifs et des produits qu’elles mettent en œuvre.

Ø Combinaisons directes

Il s’agit de combinaisons directes d’éléments, combinaisons directes d’éléments avec des composés, ou encore combinaisons directes de composés entre eux.

C’est le cas, par exemple, de l’action du chlore sur l’éthylène qui fournit un nouveau composé, le dichloro-éthane :

Ø Décompositions

Il s’agit des transformations de composés en composés plus simples. Un exemple est donné par la décomposition du carbonate de calcium en chaux et en gaz carbonique :

Ø Substitutions

Cas dans lequel une fonction chimique, un atome ou un groupe d’atomes d’une entité moléculaire, prend la place d’un autre atome ou groupe dans un composé.

Exemple9

Ø Doubles décompositions

Deux composés, en réagissant l’un sur l’autre, fournissent deux autres composés.

Exemple

Le chlorure de baryum réagit en solution aqueuse sur l’acide sulfurique et donne le sulfate de baryum et l’acide chlorhydrique.

Ø Polymérisations

Il s’agit de la formation à partir de molécules de masse moléculaire faible, de composés à masse moléculaire élevée (macromolécules) provenant de la jonction d’unités structurales de base appelées monomères.

Pour de grandes valeurs de n (nombre d’unités) on parle d’une macromolécule dite polymère. On distingue deux types de polymérisation : les polyadditions, dans lesquelles des monomères insaturés s’additionnent les uns aux autres, et les polycondensations, où les monomères se lient les uns aux autres en éliminant une petite molécule (le plus souvent de l’eau).

Exemple

Polymérisation de l’éthylène en polyéthylène :

avec n variant de 500 à 1000.

Un polymère constitué d’un mélange de monomères différents est appelécopolymère (la vinylite est un copolymère obtenu à partir de chlorure et d’acétate de vinyle).

Ø Oxydoréductions

Ce sont les réactions inversables dans lesquelles des transferts d’électrons font passer un élément à un degré d’oxydation inférieur par gain d’électrons, alors que simultanément un autre élément s’oxyde en perdant

des électrons : l’agent réducteur (qui s’oxyde) libère des électrons qui sont captés par l’agent oxydant (qui, évidemment, se réduit).

Exemple

L’étain passe du degré d’oxydation II dans SnCl2 à IV dans SnCl4, pendant que le mercure est réduit du degré d’oxydation II dans HgCl2 à I dans Hg2Cl2

I.4. Les procédés chimiques unitaires

Une opération chimique unitaire implique l’existence d’une réaction chimique conduisant à l’introduction ou l’élimination d’un élément tel que l’hydrogène, l’oxygène ou le chlore, ou d’un groupe tel qu’un groupe alkyle CxHy, un groupe nitro NO2, ou un groupe hydroxyle.

Ø Aldolisation

Réaction d’addition d’une molécule d’aldéhyde à une autre molécule d’aldéhyde, identique ou différente, conduisant à un aldéhyde-alcool.

Ø Aromatisation

Transformation des hydrocarbures saturés (alcanes, cyclanes) en hydrocarbures aromatiques (c’est-à-dire à noyaux benzéniques séparés ou accolés). C’est la réaction principale du reformage catalytique.

Ø Carbonylation

L’introduction du groupe carbonyle (CO) au sein d’une molécule conduit à des acides carboxyliques, par l’action simultanée de l’eau et

du monoxyde de carbone.

On a :

R2- C= C- R4 + H2O + CO ![]() R2- CH= C - C – COOH

R2- CH= C - C – COOH

R1 R3 R3 R4

Ce procédé chimique unitaire permet aussi la synthèse d’aldéhydes, de cétones, d’anhydrides, d’isocyanates (ArN = C = O), et d’amides (R – CO – NH2).

Ø Décarbonatation

La séparation du dioxyde de carbone, qui est un acide, d’un milieu liquide ou gazeux définit la décarbonatation. Cette séparation s’effectue généralement par voie chimique par réaction des composés basiques, tels que les mono-, di- ou triéthanolamines et le carbonate de potassium ou par voie physique en utilisant des solvants de gaz acides tels que le méthanol, le carbonate de propylène et le 1.méthyl-2.pyrrolidone.

Ø Électrolyse

Procédé physique qui, par passage d’un courant électrique continu dans un milieu fluide, permet des échanges d’électrons. L’électrolyse correspond à un processus d’oxydoréduction : la cession des électrons de la cathode aux ions correspond à une réduction, alors que le transfert des électrons des ions à l’anode est une oxydation. Le mouvement des ions, à cause de la différence de potentiel, et leur neutralisation aux électrodes

expliquent le passage des électrons de la cathode à l’anode et, par conséquent, le passage du courant électrique dans la solution. On l’utilise pour la préparation de dérivés minéraux et métallurgiques importants tels que le chlore, la soude et l’aluminium.

Ø Estérification

On prépare les esters par l’action d’un alcool sur un acide :

R – COOH + R’OH R – COOR’ + H2O

Cette réaction (équilibrée) d’estérification est limitée par la réaction inverse d’hydrolyse de l’ester formé. Pour rendre complète la formation d’ester, on remplace l’acide par son anhydride :

(R – CO)2O + R’OH ![]() R – COOR’ + R – COOH

R – COOR’ + R – COOH

Ø Fermentation

C’est une transformation biochimique provoquée par l’action de microorganismes et de leurs enzymes. Certains produits chimiques tels que les acides citrique, gluconique et itaconique sont produits uniquement par fermentation.

Ø Réaction de Friedel-Crafts

Le benzène réagit sur les halogénures d’alkyle R – X et avec les chlorures d’acyle R – CO – Cl, en présence de AlCl3 pour donner des alkylbenzènes et des acylbenzènes :

On nomme les esters du nom de l’acide correspondant; ainsi le produit

d’estérification de l’acide acétique par l’alcool éthylique est l’acétate d’éthyle.

Ø Gazéification

Procédé qui permet la production d’un gaz combustible ou d’un gaz de synthèse à partir de produits contenant du carbone qui peuvent être liquides (les huiles) ou solides (le charbon). Le gaz ainsi obtenu s’appelle gaz naturel de substitution (SNG).

Ø Hydrogénation

L’hydrogénation est un procédé chimique unitaire qui conduit à l’addition d’hydrogène à différents composés. C’est le cas en pétrochimie de tous les procédés d’hydrotraitement tels que l’hydrocraquage et l’hydrodésulfuration.

L’hydroformylation correspond aussi à une hydrogénation.

Une autre réaction d’importance industrielle est la synthèse d’alkylaluminiums par réaction de l’Al avec une -oléfine et de l’hydrogène.

Exemple

Synthèse du triéthylaluminium :

3 CH2 = CH2 + 3/2 H2 + Al Al(C2H5)3

Naturellement, l’hydrogène est utilisé en grande quantité pour produire, par exemple, l’ammoniac. Il est aussi employé pour produire à haute température certains métaux exempts de carbone à partir de leurs

oxydes.

Exemple

Réaction d’addition d’hydrogène moléculaire (H2) sur un composé insaturé :

Cr2O3 + 3H2 ![]() 2Cr + 3H2O

2Cr + 3H2O

Un catalyseur est nécessaire pour accélérer ce processus :

= C = R + H2 = CH– R– H

Quelques exemples de réactions d’hydrogénation importantes sont :

– L’hydrogénation des alcynes en alcènes et alcanes (les catalyseurs les plus courants sont des métaux divisés comme le nickel, le palladium,

le platine) :

– C ≡C – ![]() – CH=CH –

– CH=CH – ![]() – CH/H – CH/H –

– CH/H – CH/H –

– L’hydrogénation catalytique des cétones et aldéhydes en alcools.

L’hydrogénation, qui est une réaction d’addition, se distingue de l’hydrogénalyse au cours de laquelle il y a rupture d’une liaison par hydrogène :

Ø Hydrolyse

C’est la décomposition d’une substance chimique, suite à la réaction d’une molécule ou d’un ion avec une molécule d’eau, au cours de laquelle une liaison de la molécule d’eau se trouve rompue. Dans le cas

des solutions aqueuses d’électrolytes, ce terme s’applique aux réactions des cations (ions positifs) et des anions (ions négatifs) avec l’eau pour produire des acides faibles.

Ø Nitration

C’est la substitution d’un atome d’hydrogène ou d’un autre atome ou groupe d’atomes par un groupe nitré NO2. Les principaux produits obtenus par la nitration sont le nitrobenzène, l’aniline et le toluène-diisocyanate (TDI). La nitration du benzène est réalisée avec un mélange nitrant composé

de 40 % d’acide nitrique, 40 % d’acide sulfurique et 20 % d’eau. On a :

Ø Oxydation

Toute augmentation, en valeur algébrique, du degré d’oxydation est une oxydation. Ce transfert d’électrons peut se faire par voie chimique ou électrochimique.

On a par exemple :

Ø Solvatation

C’est le procédé qui correspond à la formation d’une entité chimique entre un ion ou une molécule en solution et les molécules du solvant.

L’extraction liquide – liquide (à l’aide d’agents solvatants) et la distillation extractive (mettant en oeuvre un solvant différentiant la volatilité de corps à point d’ébullition voisins) sont des procédés de séparation dont le principe repose sur la solvatation.

Ø Vapocraquage

Procédé industriel de production d’oléfines et d’hydrocarbures aromatiques par craquage thermique d’hydrocarbures (éthane, naphta et gazole principalement) en présence de vapeur d’eau.

Ø Vaporeformage

Procédé industriel d’oxydation ménagée des hydrocarbures par l’eau produisant un mélange essentiellement formé d’hydrogène et de monoxyde de carbone. Ce mélange gazeux est utilisé pour la fabrication de l’hydrogène, de l’ammoniac et du méthanol.

PHÉNOMÈNES DE TRANSPORT

IIB.1 Considérations générales

Présent dans tous les domaines de la science et en ingénierie, le phénomène de transport (ou phénomène de transfert) est un processus irréversible durant lequel une grandeur physique est transportée par le biais de molécules.